Ученые ФИЦ «Институт катализа СО РАН» при поддержке Российского научного фонда и правительства Новосибирской области разрабатывают научные основы для технологии получения бетонов, характеристики которых улучшены за счет добавления углеродных нанотрубок. Работы по импортозамещению самих наноматериалов, которые планируется производить в объеме десятков тонн в год с использованием технологии ИК СО РАН, ведутся совместно с Новосибирским государственным университетом.

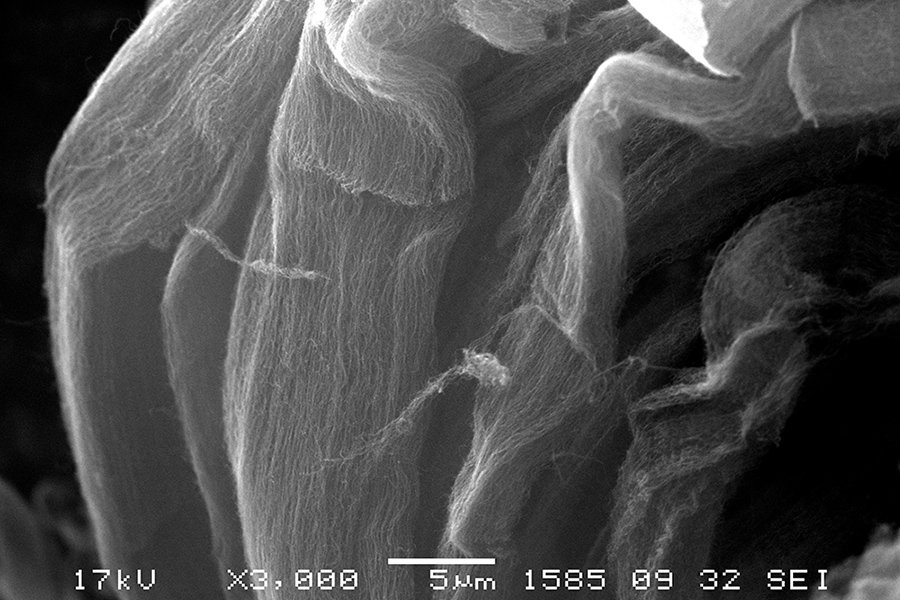

Бетон по своей структуре — композитный материал, который состоит из щебня, песка, цемента и воды. Многостенные углеродные нанотрубки создают в его структуре дополнительные центры кристаллизации гидросиликатов кальция, за счет чего уменьшаются размеры кристаллитов и пор в структуре бетона и увеличивается его механическая прочность. Микрокристаллическая структура тормозит образование трещин. Области применения такого бетона — гидротехнические сооружения, дорожное строительство, облицовочные покрытия и др.

Ученые Института катализа СО РАН предлагают использовать для улучшения бетонов многостенные углеродные нанотрубки (МУНТ), которые производятся по технологии, ориентированной на промышленный уровень. В рамках проекта авторы планируют синтезировать углеродные наноматериалы, подготовить их суспензии и исследовать влияющие на прочность характеристики: отношение длины к диаметру и функциональный состав поверхности МУНТ, концентрацию и ее влияние на стабильность суспензий. Затем специалисты проведут скрининг и протестируют суспензии на разных марках бетонов. После отбора наиболее эффективные составы передадут промышленным партнерам для определения, чтобы те определили возможность их масштабирования.

Еще один практически важный аспект проекта — это импортозамещение самих нанотрубок. По словам руководителя исследования, старшего научного сотрудника отдела материаловедения и функциональных материалов ИК СО РАН к.х.н. Сергея Мосеенкова, сейчас необходимо замещать их импорт, так как поставки нанотрубок из-за рубежа в промышленных масштабах невозможны из-за введенной санкционной политики. Специалисты Института совместно с Новосибирским государственным университетом в рамках работ по дорожной карте развития высокотехнологичного направления «Технологии новых материалов и веществ» разрабатывают способ промышленного производства МУНТ, на основе которого планируется создать малотоннажную установку.

«Отличие нашего проекта, поддержанного РНФ, в том, что для модификации бетонов мы предлагаем использовать нанотрубки, синтезированные по приближенной к промышленному уровню технологии. Сейчас многие коллективы исследуют МУНТ, но для работ берут материалы синтезированные либо в лабораториях в очень малых количествах, либо зарубежные, которые достать сейчас практически невозможно. Мы применяем нанотрубки, производимые нами в килограммовых объемах, и к 2026–2027 годам совместно с Новосибирским государственным университетом планируем разработать промышленную технологию и создать установку, позволяющую синтезировать десятки тонн нанотрубок в год. Это позволит реально применять результаты исследований на практике», — рассказывает ученый.

Проект опытной технологической линии для производства катализаторов и многостенных углеродных нанотрубок реализуется в рамках дорожной карты развития высокотехнологичного направления «Технологии новых материалов и веществ» по соглашению между правительством РФ, Московским государственным техническим университетом им. Н.Э. Баумана и Новосибирским государственным университетом. Институт катализа СО РАН разрабатывает технологию каталитического получения нанотрубок путем пиролиза этилена на катализаторах с наноразмерными металлическими частицами — это позволит получать материалы высокой чистоты. Также он проработает техническое задание на проектирование производства МУНТ с производительностью до 50–75 тонн в год. Новосибирский государственный университет для формирования рынка потребления МУНТ в России разработает линейку содержащих нанотрубки продуктов, которые можно будет использовать в функциональных и конструкционных композитных материалах

Источник: planet-today.ru по материалам ФИЦ «Институт катализа СО РАН»