Более века стальная арматура была основным материалом для армирования бетона, но новая технология сможет сделать обычный строительный материал более прочным и экологически чистым. Ученые использовали 3D-печать для создания структуры полимерной решетки, которая может выступать в качестве основы для низкоуглеродистого бетона, отличающегося прочностными и долговечными характеристиками.

Исследование было проведено в Калифорнийском университете в Беркли и основано на предыдущих попытках армировать бетон с помощью полимерных волокон. Они появились около полувека назад как многообещающая альтернатива арматурным стержням из стали, которые обладают большой прочностью, но являются тяжелыми, дорогими и подверженными разрушению материалами.

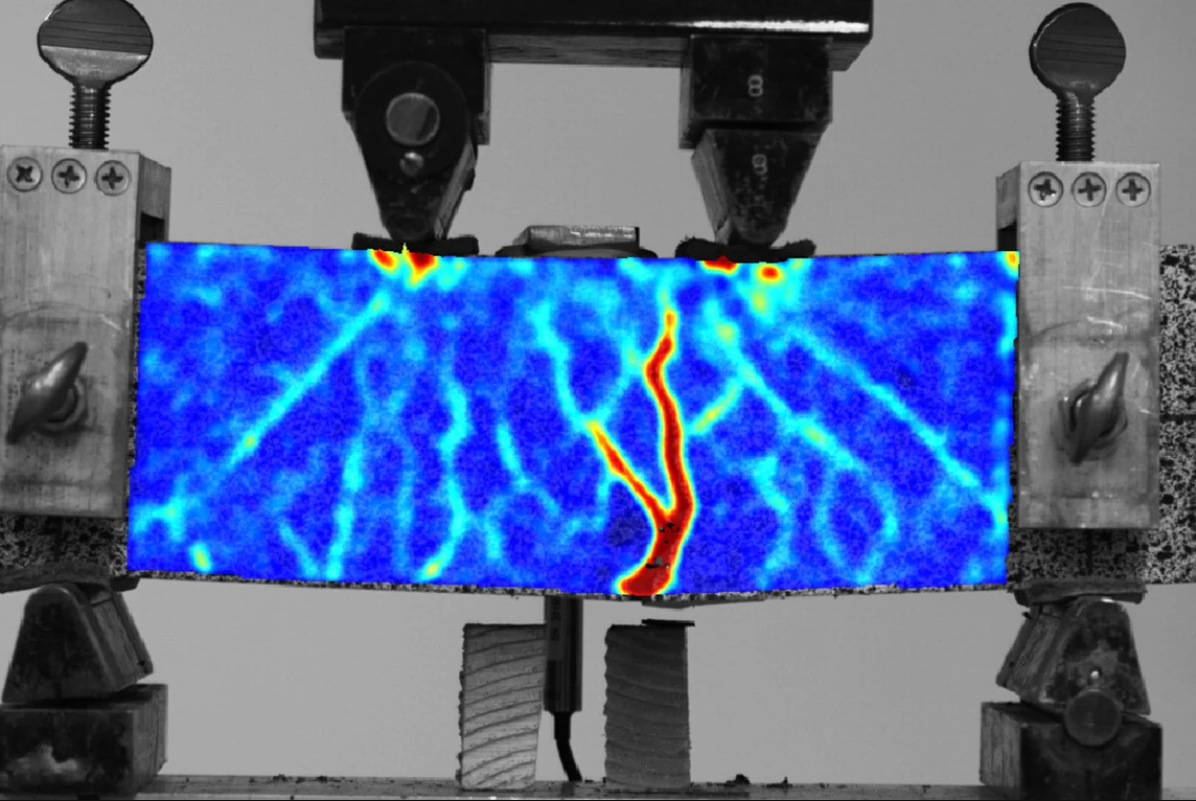

С другой стороны, полимерные волокна легки, дешевы в производстве и устойчивы к коррозии. Современные подходы включают смешивание этих волокон с бетоном перед его заливкой, но это может привести к неравномерному распределению. Это означает, что некоторые части конструкции будут более прочны, а другие подвержены образованию трещин.

Инженеры, стоящие за этим новым исследованием, стремились устранить этот недостаток с помощью 3D-печатной октетной полимерной решетки – структуры, отличающейся уникальным сочетанием легкости и прочности, и надеялись предотвратить образование трещин из-за плотного расположения ферм. Команда добилась успеха, используя полимеры акрилонитрилбутадиенстирола (АБС) для создания решетки, а зазоры затем заполняли бетоном со сверхвысокими характеристиками, который в четыре раза прочнее обычного бетона с точки зрения сжатия.

Исследователи экспериментировали с вариациями этого рецепта, используя различные версии полимерной решетки, так что они варьировались от 19,2 процента от общего объема бетона до 33,7 процента. Хотя эти изменения привели к небольшим изменениям в показателях прочности на сжатие и пиковых нагрузок, общие механические свойства бетона остались в основном такими же.

«Когда материал хрупкий, он может выдерживать определенную пиковую нагрузку, а затем выходит из строя», – говорит соавтор исследования Клаудиа Остертаг, профессор гражданской и экологической инженерии. «В данном случае мы не наблюдали сбоя. Он становился все сильнее и сильнее».

Все испытанные образцы имели высокие значения плотности деформации и, следовательно, способны поглощать много энергии, в то время как образцы с более тонкой структурой решетки были такими же прочными, как и образцы с более толстыми. Эта часть является ключевой для одной из всеобъемлющих целей исследовательского проекта; использование более высоких концентраций альтернативных материалов для уменьшения углеродного следа производства бетона, на который приходится восемь процентов мировых выбросов CO2.

Источник: newatlas.com