Швейцарские исследователи запатентовали процесс, который может помочь снизить стоимость и воздействие на окружающую среду наиболее широко используемого в мире строительного материала.

Специалисты швейцарской федеральной лаборатории материаловедения и технологий (EMPA), недавно получили европейские и американские патенты на технологию, способствующую увеличению прочности и стабильности ЖБИ, а также упрощению в использовании.

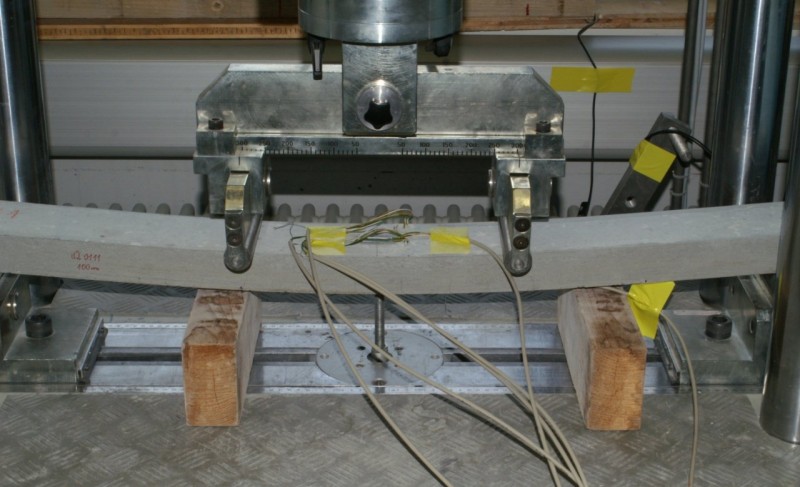

Для производства самонапряженного бетона в ней используются полимеры, армированные углеродным волокном (CFRP). В лабораторных испытаниях исследователи смогли показать, что их бетон может выдерживать нагрузки, сопоставимые с теми, которые были предварительно напряжены – примерно в три раза больше, чем бетонные изделия из углепластика без предварительного напряжения.

Предварительное напряжение обычно используется, когда железобетонное изделие должно выдерживать очень высокие нагрузки – например, балки, мосты или консольные конструкции. В традиционной технологии предварительного натяжения арматура – обычно из стали – закрепляется с обеих сторон изделия перед заливкой бетона, затем подвергаются растяжению и снова отпускаются после схватывания бетона.

Но поскольку сталь подвержена коррозии, слой бетона вокруг стержней предварительного напряжения должен иметь определенную толщину, что требует использования большего количества бетона. Ученые-строители давно искали альтернативный процесс, который сделал бы строительство из бетона более простым, менее затратным и более эффективным.

Еще в 1990-х годах полимеры, армированные углеродным волокном (CFRP), использовались для замены стальной арматуры. Поскольку углепластик не подвержен коррозии, можно производить значительно более компактные бетонные формы со схожими структурными свойствами.

Однако в связи с тем, что для данной технологии необходимы дорогие станины предварительного напряжения, а анкеровка стержней из углепластика сложнее, чем при использовании стали, предварительно напряженный высокопрочный бетон из углепластика все еще не очень широко используется в строительстве.

Команда Empa решила эту проблему, отказавшись от анкеровки с обеих сторон бетонного изделия и использовав специальную формулу для бетона, которая расширяется по мере затвердевания. В результате этого расширения бетон подвергает внутренние стержни из углепластика напряжению, чтобы выполнить предварительное напряжение самостоятельно.

«Наша технология открывает совершенно новые возможности в облегчении конструкции. Мы можем не только строить более устойчивые конструкции, но и использовать значительно меньше материалов. Теперь возможно легко выполнить предварительное напряжение в нескольких направлениях одновременно, например, для тонких бетонных плит или изогнутых бетонных оболочек», – заявили авторы разработки.

Источник: www.constructiondive.com